|

|

||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||

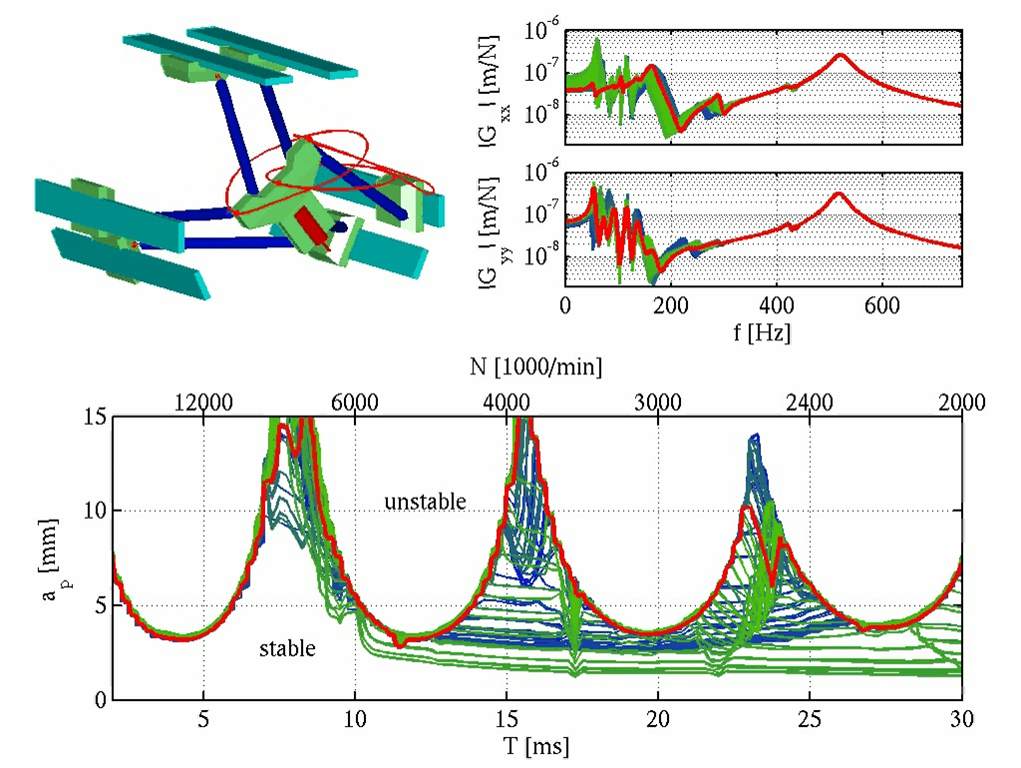

BeschreibungIm Bereich der zerspanenden Bearbeitung wie z.B. dem Drehen, Fräsen oder Bohren werden sowohl die erzielbaren Toleranzen und Oberflächenqualitäten als auch die realisierbaren Zeitspanvolumina oftmals eingeschränkt durch das Auftreten sogenannter Ratterschwingungen. Hierbei handelt es sich um selbsterregte Schwingungen, die durch das wiederholte Schneiden der gleichen Werkstückoberfläche verursacht werden, was oftmals auch als Regenerativeffekt bezeichnet wird. Die Modellierung solcher Prozesse führt zu totzeitbehafteten Differentialgleichungen (DDE), welche im Falle des Fräsens aufgrund der wechselnden Eingriffsverhältnisse der Schneiden zusätzlich periodisch zeitabhängige Koeffizienten besitzen. Sowohl die in das System eingebrachte Totzeit als auch die Parametererregung aufgrund der zeitabhängigen Koeffizienten schränken die dynamische Stabilität dieser Systeme ein. Für die fertigungstechnische Praxis ist es von großer Bedeutung, die Stabilitätsgrenze eines Prozesses in Abhängigkeit der relevanten Prozessparameter, z.B. Drehzahl, radialer und axialer Zustellung, zu kennen. Eine Möglichkeit, die Wahl sicherer Prozessparameter zu erleichtern besteht darin, die Stabilitätsgrenze in Abhängigkeit der Prozessparameter zu bestimmen und in sog. Stabilitätsdiagrammen darzustellen. Über die Auswahl geeigneter Prozessparameter hinaus haben diese Diagramme Bedeutung für die Beurteilung des Einflusses des maschinenseitigen dynamischen Systems (Werkzeug, Werkzeughalter, Spindel, Maschinenstruktur), des Werkstücks sowie der Werkzeuggeometrie auf die dynamische Stabilität des Prozesses. Für die Analyse der dynamischen Stabilität stehen eine Reihe verschiedener Methoden zur Verfügung. Unter der Voraussetzung linearen Systemverhaltens erlaubt die klassische Analyse im Frequenzbereich eine analytische Berechnung der Stabilitätsgrenze in Abhängigkeit der Prozessparameter, was eine sehr effiziente Berechnung von Stabilitätsdiagrammen erlaubt. Nachteilig dabei ist jedoch, dass die Parametererregung aufgrund der wechselnden Eingriffsverhältnisse der Schneiden beim Fräsen nicht oder nur unzureichend berücksichtigt wird, was vor allem bei Prozessen mit geringer radialer Zustellung zu erheblichen Verfälschungen der Stabilitätsdiagramme führt. Eine genauere Analyse der dynamischen Stabilität unter vollständiger Berücksichtigung der wechselnden Eingriffsverhältnisse kann mit Hilfe der Semi-Diskretisierungsmethode oder eines zeitlichen Finite Elemente Ansatzes erfolgen. Bei beiden Methoden wird das kontinuierliche System, welches durch die periodisch zeitabhängige totzeitbehaftete Differentialgleichung beschrieben wird, durch ein zeitdiskretes System approximiert, dessen Stabilitätsverhalten anschließend mittels einer Eigenwertbetrachtung analysiert werden kann. Im Gegensatz zur analytischen Berechnung der Stabilitätsgrenze ist diese hier nicht explizit als Kurve im Parameterraum gegeben, sondern muss implizit bestimmt werden durch die Überprüfung des Systems für eine Vielzahl verschiedener Prozessparameter. Neben den Prozess- und Werkstoffparametern hängt das Stabilitätsverhalten maßgeblich von dem maschinen- und werkstückseitigen dynamischen System ab. Bei der Bearbeitung von massiven, fest eingespannten Werkstücken ist es meist zulässig, die Werkstückdynamik zu vernachlässigen. Weiterhin kann oftmals das maschinenseitige dynamische Verhalten als unveränderlich angesehen werden, wenn nur kurze Bearbeitungstrajektorien gefahren werden, oder das maschinenseitige dynamische Verhalten durch das Werkzeug dominiert wird, wie es etwa bei lang auskragenden Schaftfräsern der Fall ist. Im Gegensatz dazu lässt sich bei komplexen Maschinenstrukturen wie etwa modernen 5-Achs Bearbeitungszentren oder Parallelkinematik-Werkzeugmaschinen eine signifikante Veränderung der dynamischen Eigenschaften (Eigenfrequenzen, dynamische Nachgiebigkeit) im mehrdimensionalen Arbeitsraum feststellen. Auf der Werkstückseite muss ebenfalls mit einem veränderlichen dynamischen Verhalten gerechnet werden, wenn etwa komplexe Bearbeitungstrajektorien an Leichtbaustrukturen gefahren werden sollen. In diesen Fällen lässt sich das dynamische Stabilitätsverhalten nicht mehr anhand eines einzelnen Stabilitäsdiagramms beurteilen. Vielmehr ist es notwendig, das veränderliche dynamische Verhalten während des Bearbeitungsprozesses sowohl maschinen- als auch werkstückseitig zu berücksichtigen. Sowohl die Semi-Diskretisierungsmethode als auch die zeitliche Finite Elemente Methode sind zwar geeignet, einzelne Stabilitätsdiagramme einfacher Systeme zu berechnen. Sowohl bei der Verwendung komplexer Maschinen- und Werkzeugmodelle als auch bei der Berechnung von Serien von Stabilitätsdiagrammen stoßen diese Methoden jedoch schnell an die Grenze der zur Verfügung stehenden Rechnerkapazität. Im Rahmen dieser Forschungsarbeit werden daher Methoden entwickelt, mit deren Hilfe sich das dynamische Stabilitätsverhalten von Fräsprozessen unter Berücksichtigung komplexer, zeitlich veränderlicher dynamischer Eigenschaften von Werkstück und Maschinenstruktur untersuchen lässt. Die Arbeit konzentriert sich hier auf die drei Schwerpunkte effiziente Formulierung und Implementierung der Verfahren, Modellreduktion und adaptive Berechnung von Stabilitätsdiagrammen. Wesentliche Teile dieser Arbeit wurden im Rahmen des Projekts Untersuchung der dynamischen Maschineneinflüsse bei Werkzeugmaschinen mit Parallelkinematiken auf die Prozesssicherheit bei der Hochgeschwindigkeitsfräsbearbeitung im DFG-Schwerpunktprogramm SPP 1099 Werkzeugmaschinen mit Parallelkinematiken durchgeführt. Das Projekt war eine Kooperation zwischen dem Institut für Werkzeugmaschinen IfW und dem Institut für Technische und Numerische Mechanik der Universität Stuttgart. Beispiel: Parallelkinematik Werkzeugmaschine ParalixBei Maschinen in Hexapodbauweise wird die Lage und Orientierung des Endeffektors je nach Bauweise entweder durch eine aktive Veränderung der Strebenlängen oder durch eine Verschiebung der Strebenfußpunkte realisiert. Die geometrische Konfiguration und damit auch das statische und dynamische Nachgiebigkeitsverhalten am Endeffektor hängen daher stark von der momentanen Lage und Orientierung des Endeffektors im Arbeitsraum ab. Abbildung 1 zeigt das dynamische Nachgiebigkeitsverhalten an der Werkzeugspitze beim Durchlaufen einer Taumeltrajektorie sowie den Einfluss auf das Stabilitätsverhalten eines Fräsprozesses in Abhängigkeit der Prozessparameter Drehzahl N und axiale Zustellung ap.

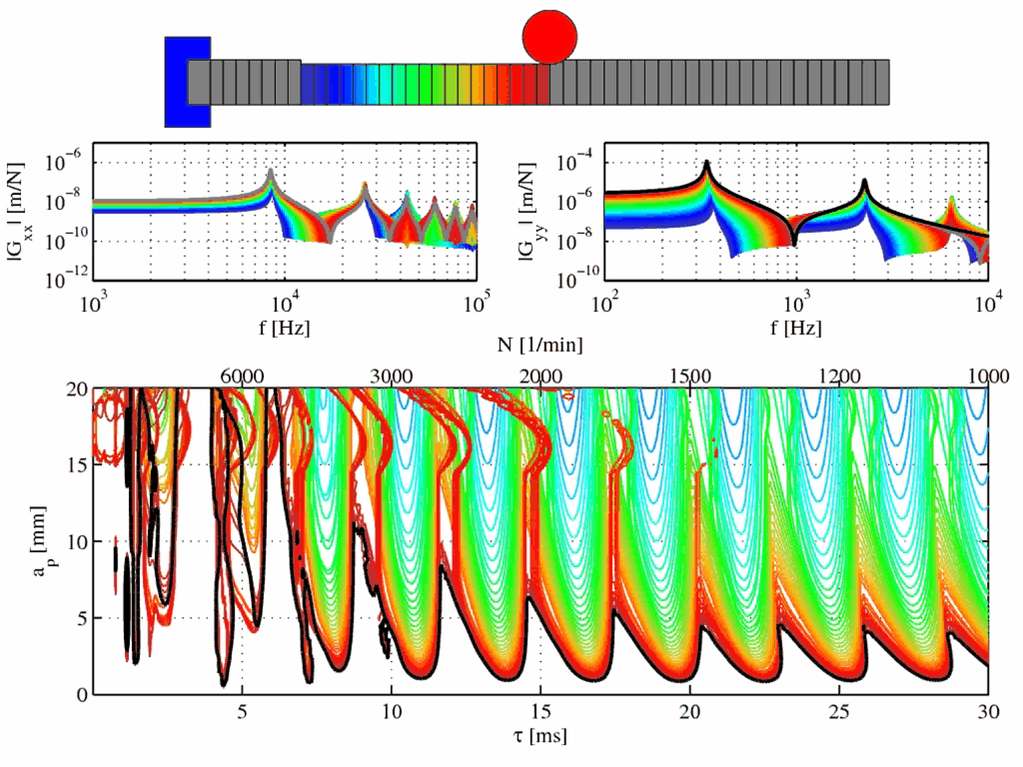

Beispiel: Fräsprozess an nachgiebigem WerkstückDie werkstückseitige dynamische Nachgiebigkeit hängt in starkem Maß von der Position des Bearbeitungspunktes ab. Zusätzlich verursacht der Materialabtrag am Bauteil eine oftmals nicht zu vernachlässigende Veränderung der Massengeometrie. Beides kann eine signifikante Verschiebung der Stabilitätsgrenze zur Folge haben. Abbildung 2 zeigt das dynamische Nachgiebigkeitsverhalten und die Stabilitätsgrenze für einen Fräsprozess entlang eines einseitig eingespannten elastischen Kragarms.

Ansprechpartner

|

| Letzte Änderung

15.11.2012 ( |